1. LES DONNÉES RÉVÈLENT LES PROBLÈMES DE RETARD

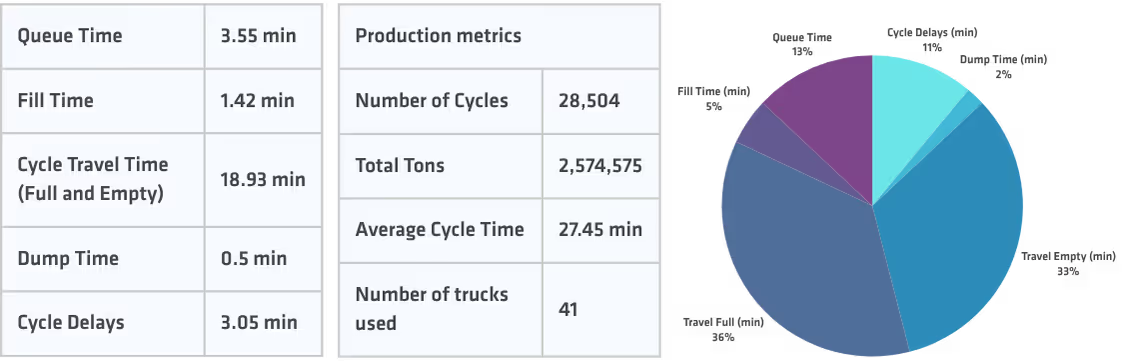

Notre client, une exploitation minière à grande échelle, cherchait à améliorer sa productivité tout en respectant ses objectifs environnementaux.Malgré l'utilisation d'une flotte de 41 camions et la réalisation de 28 504 cycles pour déplacer plus de 2,5 millions de tonnes de matériaux, l'exploitation était confrontée à des inefficacités dues aux files d'attente et aux retards des cycles.

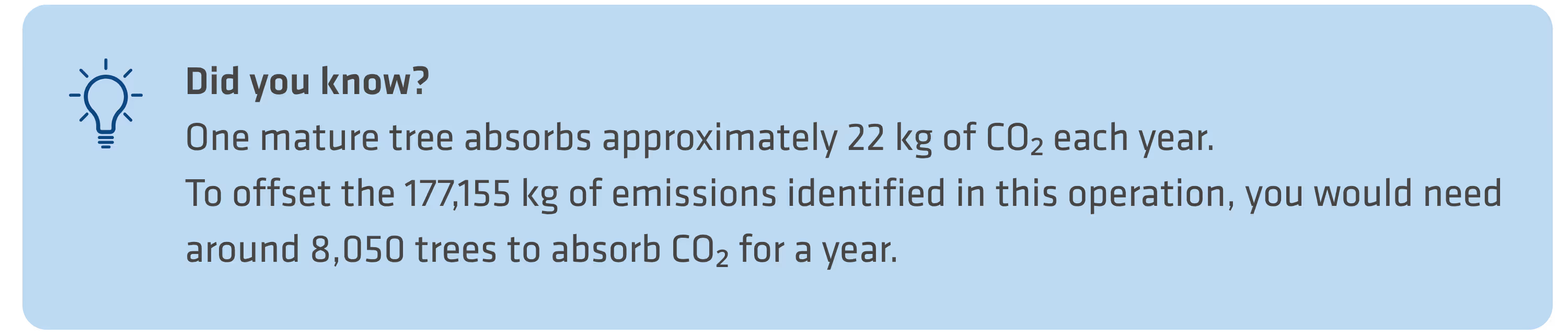

Analyse avec SmartFleetDX LIVE a révélé que les files d'attente et les périodes d'inactivité étaient responsables d'une consommation de carburant et d'émissions de CO₂ excessives (177 155 kg), ce qui avait un impact direct sur les coûts et les performances en matière de développement durable.

Ces inefficacités limitaient la productivité de la flotte, augmentaient le gaspillage de carburant et alourdissaient l'empreinte carbone de la mine.

2. DES ACTIONS CIBLÉES POUR RÉDUIRE LES FILES D'ATTENTE ET LES RETARDS

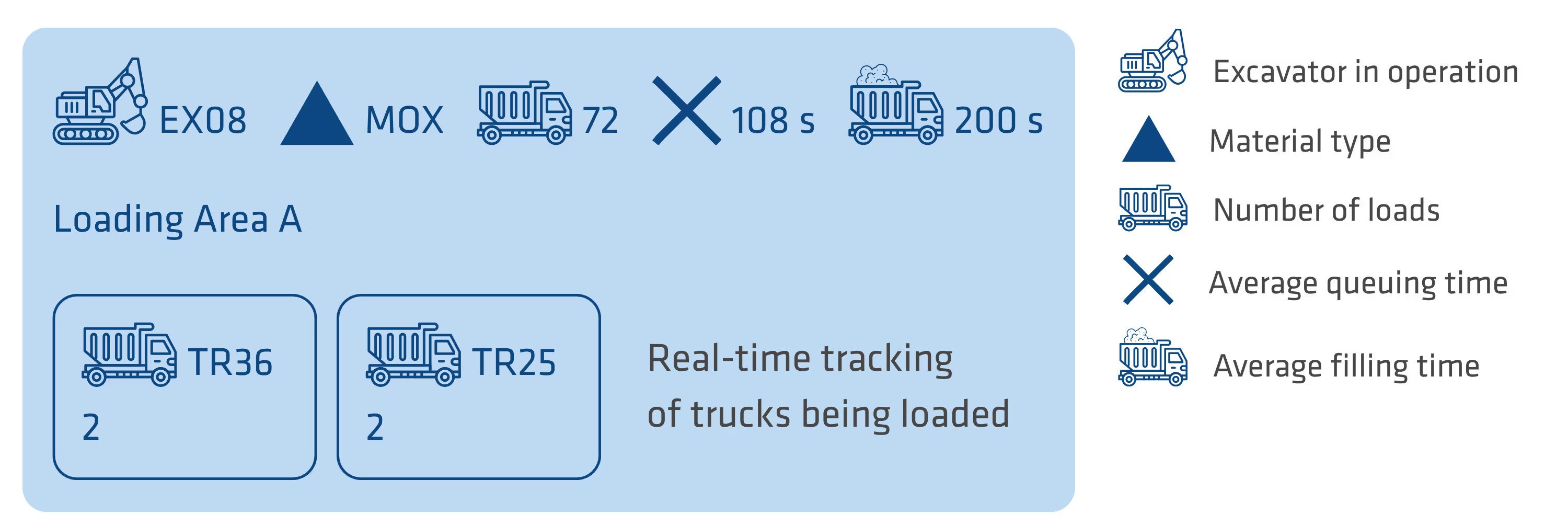

Ces défis ont été relevés en exploitant les outils d'analyse de SmartFleetDX LIVE, en mettant l'accent sur la gestion en temps réel des camions à l'arrêt et sur la coordination dynamique de la flotte.

Les éléments suivants ont été identifiés à l'aide de SmartFleetDX LIVE :

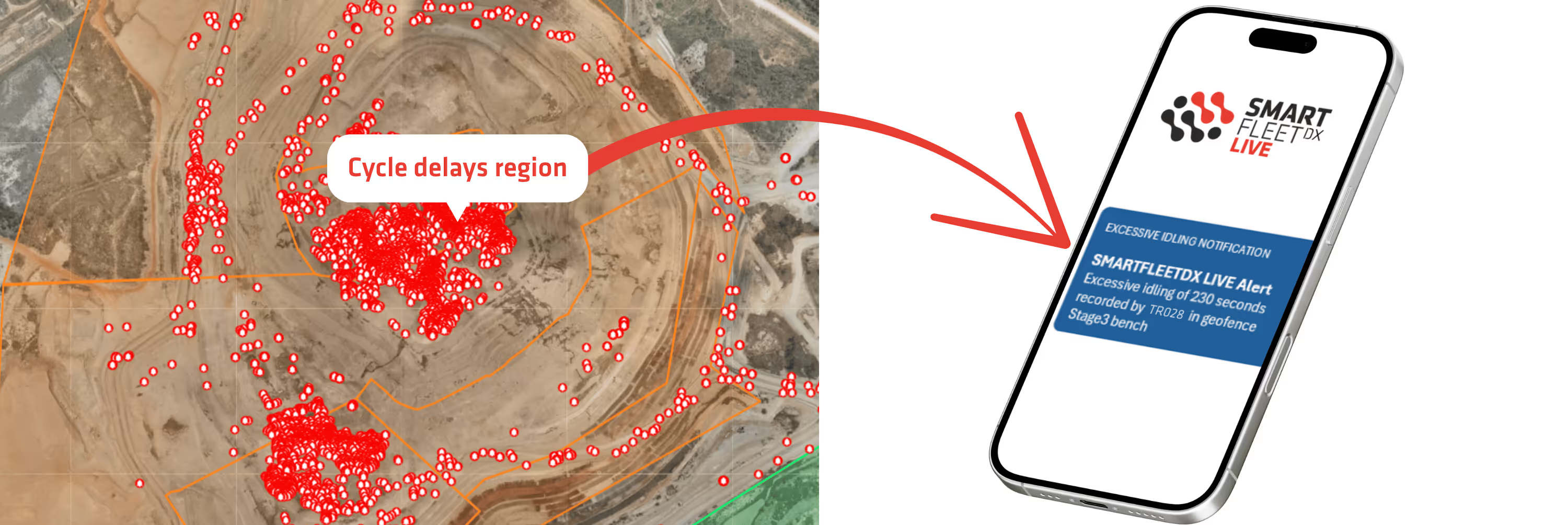

• Les zones où la marche au ralenti est excessive ont été localisées à l'aide de cartes thermiques intuitives afin d'identifier les zones où les camions restent immobiles pendant le chargement ou le déchargement.

• La présence de camions en surnombre à proximité des excavateurs a été détectée grâce à des notifications instantanées de marche au ralenti, ce qui a permis de prendre des mesures correctives immédiates.

• Les camions ont été réaffectés de manière dynamique afin de redistribuer la charge de la flotte et de réduire les temps d'attente aux points de chargement grâce à une répartition supervisée.

• Les retards de cycle ont été isolés en segmentant le cycle de transport et en identifiant les étapes présentant des ralentissements récurrents.

• Les moyennes des files d'attente ont été contrôlées en temps réel dès le début de chaque équipe, ce qui a permis de procéder à des ajustements immédiats sur place pour éviter les goulets d'étranglement.

Ces actions ont permis de réduire directement les temps morts, d'améliorer la circulation routière et de diminuer la consommation de carburant sans nécessiter d'actifs supplémentaires.

3. DES RÉSULTATS MESURABLES AVEC SMARTFLEETDX LIVE

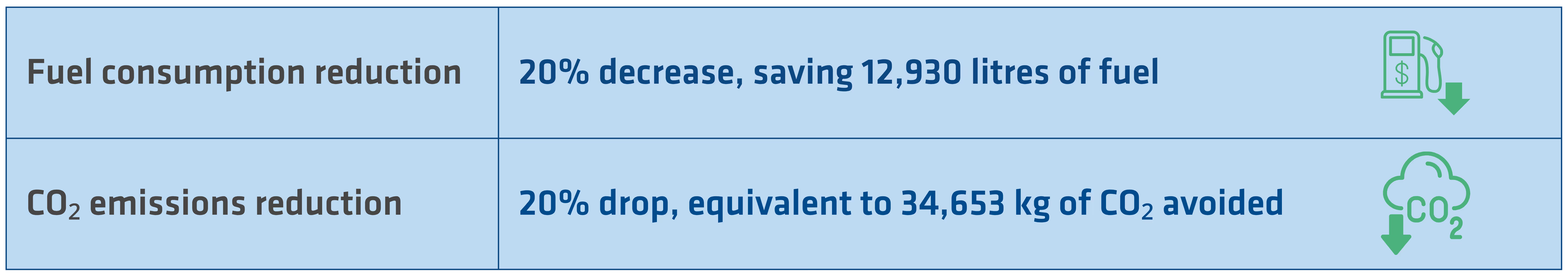

La mise en œuvre de ces mesures d'optimisation a permis d'obtenir des gains mesurables en termes de performances et d'environnement :

En transformant la gestion des files d'attente et des retards de cycle en un processus fondé sur les données, le client a pu augmenter sa production tout en réduisant son empreinte écologique.

4. RÉSULTAT FINAL : LA DURABILITÉ PAR L'EFFICACITÉ

Cette étude de cas montre comment SmartFleetDX LIVE transforme la gestion des files d'attente et des retards en un puissant levier de productivité et de performance environnementale.

En combinant les données en temps réel, les cartes thermiques et le dispatching dynamique, le client a obtenu des réductions mesurables de la consommation de carburant au ralenti et des émissions de CO₂, tout en libérant un nouveau potentiel de productivité.

SmartFleetDX LIVE permet aux mines de transformer la gestion des retards en efficacité durable, prouvant ainsi que des opérations plus vertes commencent par un flux plus intelligent.

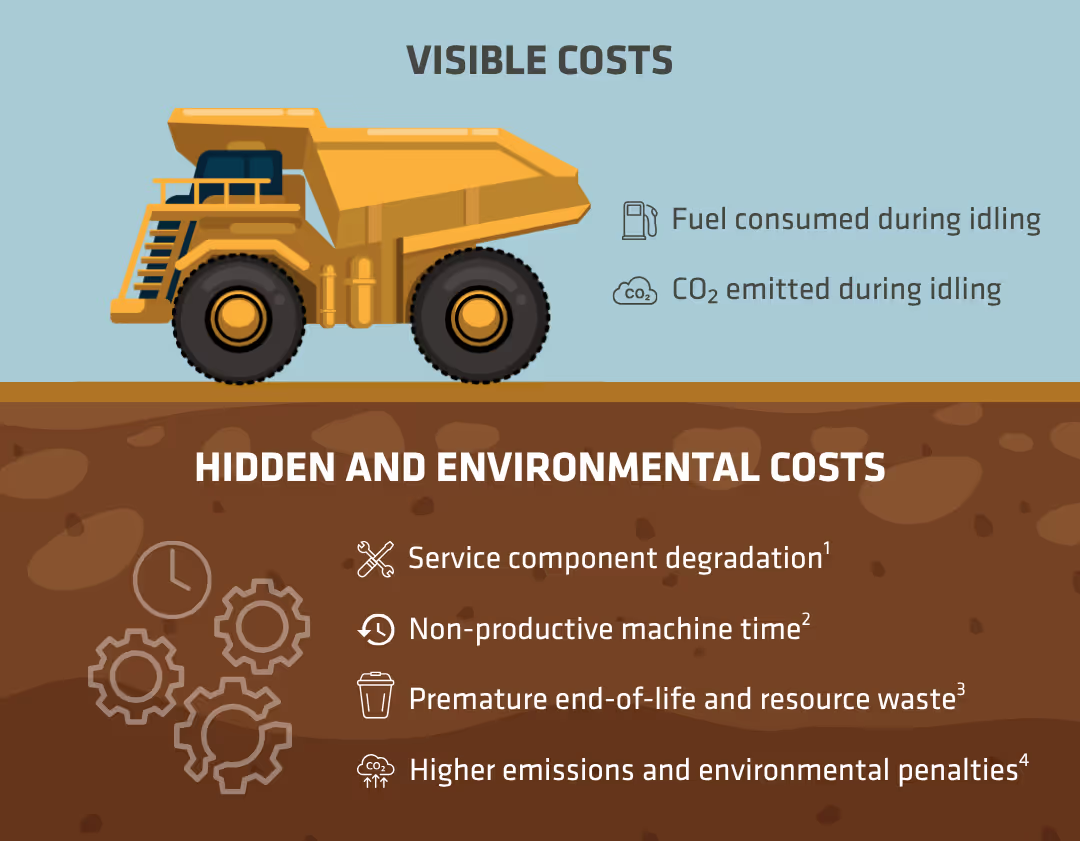

5. NOS CONSEILS D'EXPERTS : LES COÛTS ENVIRONNEMENTAUX ET OPÉRATIONNELS CACHÉS DES TEMPS MORTS

Au-delà du carburant et des émissions, la marche au ralenti prolongée entraîne des coûts cachés en termes de durabilité et de cycle de vie.

La réduction du temps d'inactivité permet non seulement de réduire la consommation de carburant et les émissions, mais aussi d'allonger la durée de vie du camion, de diminuer la demande de maintenance et de réduire les déchets tout au long du cycle de vie de l'équipement.

1 Le coût des changements d'huile et de filtre pour les camions miniers lourds varie de 300 à 600 dollars par service, en fonction du type d'huile utilisé et de la main-d'œuvre impliquée. [Epika Fleet Services, 2025]

La marche au ralenti fréquente réduit la durée de vie de l'huile, ce qui signifie que l'entretien doit être plus fréquent, ce qui pourrait augmenter les coûts d'entretien annuels de 15 à 25 %.

2 La marche au ralenti excessive accélère l'accumulation d'heures-moteur, avec jusqu'à 40 % du total des heures-moteur dans les flottes minières qui sont imputables au temps de marche au ralenti. [EquipmentShare, 2023].

3 Cela se traduit par une mise hors service prématurée des équipements, certains camions miniers atteignant la fin de leur durée de vie 2 à 3 ans plus tôt que prévu.

4 L'élimination de l'huile usagée et des filtres ajoute aux déchets environnementaux, chaque vidange générant jusqu'à 40 litres d'huile usagée et de nombreux filtres.

Le remplacement d'un seul camion minier peut générer des dizaines de milliers de kilogrammes d'émissions de CO₂ dues aux processus de fabrication et d'élimination. [Sahoo, A. K. et al, 2025]

Par exemple :

• La fabrication d'un nouveau camion de transport peut émettre plus de 100 000 kg de CO₂, en fonction des matériaux et des sources d'énergie utilisés.

• La mise au rebut et le recyclage de vieux équipements génèrent des émissions supplémentaires et des déchets de matériaux, en particulier lorsque ces opérations sont fréquentes en raison de l'usure causée par la marche au ralenti.